فئات: كيف يعمل؟

مرات المشاهدة: 23713

تعليقات على المقال: 1

كيف يتم ترتيب وآلة لحام البلازما

البلازما في الفيزياء هي الحالة الرابعة للمادة بعد الأشكال الصلبة والسائلة والغازية ، عندما يحدث تأين جزئي أو كامل للوسط من جزيئات وذرات محايدة سابقًا ، يخضع لظروف شبه الجاذبية: تكون كثافة الحجم لكل الجسيمات المشحونة متساوية.

البلازما في الفيزياء هي الحالة الرابعة للمادة بعد الأشكال الصلبة والسائلة والغازية ، عندما يحدث تأين جزئي أو كامل للوسط من جزيئات وذرات محايدة سابقًا ، يخضع لظروف شبه الجاذبية: تكون كثافة الحجم لكل الجسيمات المشحونة متساوية.

في تقنية اللحام ، يتم استخدام الخصائص التالية للبلازما ذات درجة الحرارة المنخفضة (أقل من مليون درجة كلفن):

-

الموصلية الكهربائية عالية جدا.

-

التأثير القوي للمجالات المغناطيسية الخارجية على تدفق التيارات الموجودة بها ، مما يساهم في تكوين النفاثات والطبقات ؛

-

مظهر من مظاهر الآثار الجماعية ، التي عبر عنها غلبة القوى المغناطيسية والكهربائية على الجاذبية.

مبادئ لإنشاء وتشغيل مشاعل البلازما

في طريقة اللحام هذه ، يكون مصدر تسخين المعادن إلى نقطة الانصهار هو قوس البلازما من الغاز المؤين ، والذي يتم توجيهه في الاتجاه الصحيح. يتم إنتاجه بواسطة جهاز خاص يسمى بلازما بلازما أو شعلة البلازما.

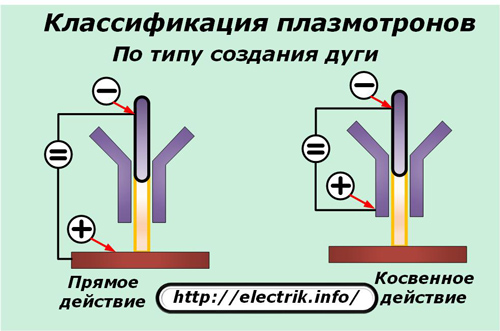

التصنيف حسب نوع القوس

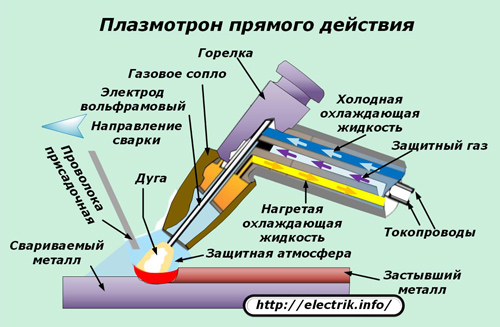

وفقًا لمبدأ التشغيل ، يمكن أن يكون البلازماترون ذو تأثير مباشر أو غير مباشر.

في الحالة الأولى ، يتم تطبيق الفرق المحتمل للمجال الخارجي للمولد ، مما يخلق الظروف اللازمة لتشكيل القوس ، مباشرة على الشغل وإلكترود الموقد. نتيجة لهذا ، تزداد كفاءة التبريد في الهيكل.

في الطريقة الثانية ، يتم تطبيق الجهد الكهربائي فقط بين أجزاء الموقد لإنشاء طائرة بلازما. نتيجة لهذا ، من الضروري تعقيد نظام التبريد لمجموعة الفوهة.

بالنسبة للبلازماترون ذو التأثير المباشر ، يتم إنتاج قوس يشبه الشكل الأسطواني تقريبًا ، ويمتد قليلاً على سطح المعدن الذي تتم معالجته.

داخل فوهة كهربائية محايدة ، يحدث ضغط واستقرار القوس. في هذه الحالة ، يشكل الجمع بين الطاقة الحرارية والحركية للبلازما قوة أكبر لها ، مما يسمح للمعادن بأن تذوب بشكل أعمق.

تقوم الشعلات غير المباشرة بإنشاء بلازما في شكل نفاثة مخروطية محاطة بشعلة موجهة نحو المنتج. يتم تفجير الطائرة بواسطة تيار البلازما القادم من الموقد.

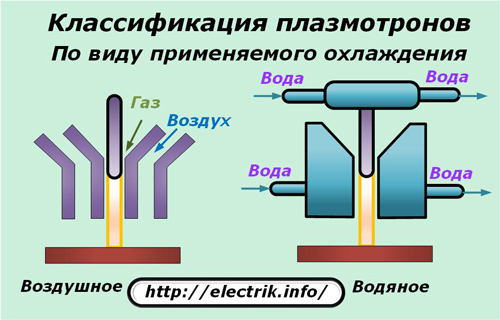

تصنيف طرق تبريد الموقد

بسبب ارتفاع درجة حرارة البلازما ، تستخدم طرق مختلفة لتبريد تفاصيل شعلة البلازما:

-

نفخ الهواء

-

إزالة الحرارة بسبب الدوران القسري للمياه.

تبريد الهواء أقل تكلفة ، والتبريد السائل هو الأكثر كفاءة ، ولكنه معقد.

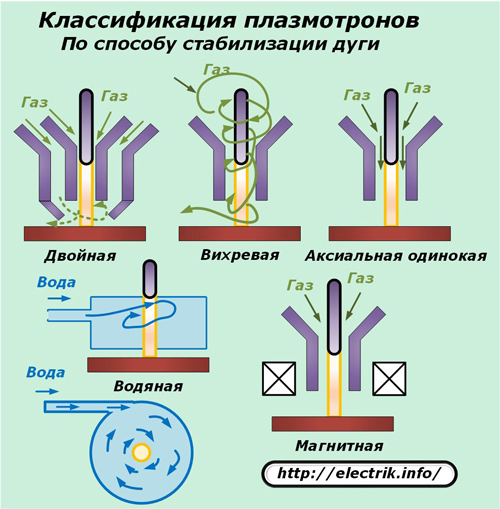

تصنيف أساليب تثبيت القوس

يجب أن يوفر الموقد الغازي عمودًا متساويًا ومستقرًا في حجم ودرجة حرارة الاتجاه مع تثبيت صارم على طول محور الفوهة والإلكترود.

تحقيقًا لهذه الغاية ، تم تطوير ثلاثة أنواع من تصاميم الفوهات باستخدام الطاقة:

1. الغاز ؛

2. الماء ؛

3. المجال المغناطيسي.

في الطريقة الأولى تيار بارد من الغاز ، ينفخ عمود من البلازما ، يبرد ويضغط عليه في وقت واحد. اعتمادًا على اتجاه مجرى الغاز ، يتم إنشاء التثبيت:

1. محوري - مع تهب مواز للعمود ؛

2. يحوم عندما يتم إنشاء تدفق الغاز في الاتجاه العمودي.

الطريقة الثانية تضغط القوس بشكل أكثر كفاءة وتستخدم في البلازميترونات المستخدمة لترسيب المعادن أو القطع.

يعد التثبيت المحوري أكثر ملاءمة للحام وتسطيح المعادن.

يجمع نظام التثبيت المزدوج بين ميزات المحوري والدوامة. عند استخدامه ، يمكن تمرير الغاز بثلاث طرق:

-

فقط من خلال القناة المركزية الرئيسية ؛

-

من خلال كليهما ؛

-

حصرا من خلال الخارجية.

تنشئ كل طريقة مخططات مختلفة لضغط عمود البلازما.

استقرار المياه يستخدم تدفقات سائل الدوران المضاد.يساعد البخار الناتج في هذه العملية على إنشاء بلازما مع عمود تسخينه حتى 50 ألف درجة على مقياس كيلفن.

عيب كبير في هذه الطريقة هو الاحتراق الشديد للكاثود. لمثل هذه الأجهزة ، يتكون القطب من الجرافيت ، وتطوير آليات لنهجها التلقائي إلى الشغل حيث يتم استهلاك الطول بشكل مستمر.

تتم الإشارة إلى أجهزة شعلة البلازما المثبتة في الماء:

-

تعقيد التصميم

-

موثوقية منخفضة من نظام تغذية القطب.

-

تعقيد طرق الإثارة للقوس.

الاستقرار المغناطيسي إنه يعمل بسبب المجال المغناطيسي الاتجاهي الموجود عبر حركة عمود القوس. كفاءتها هي الأدنى ، والملف اللولبي المدمج في فوهة يعقد إلى حد كبير دائرة الشعلة البلازما.

ومع ذلك ، يتم استخدام التثبيت المغناطيسي لنقل الحركة الدورانية إلى بقعة الأنود داخل جدران الفوهة. هذا يسمح للحد من تآكل المواد فوهة ، والتي تؤثر على نقاء طائرة البلازما.

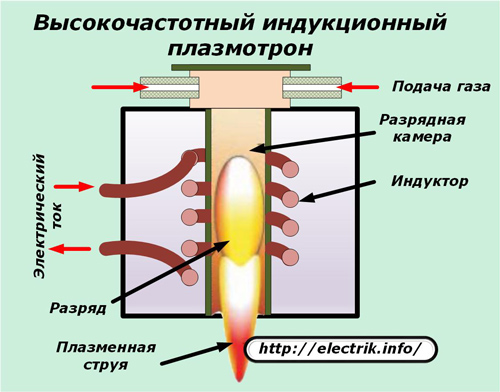

جميع الإنشاءات من البلازميترونات المذكورة أعلاه هي تلك القوسية. ولكن هناك نوعًا آخر من أجهزة توليد البلازما المتشابهة بسبب طاقة التيار العالي التردد الذي يمر عبر ملف الحث. وتسمى هذه البلازماترون الحث (HF) ولا تتطلب أقطاب كهربائية لإنشاء تصريف قوس.

لا تتمتع بمزايا خاصة في التأثير على المعادن المصنعة مقارنة بأجهزة القوس وتستخدم في حل العمليات التكنولوجية الفردية ، على سبيل المثال ، إنتاج معادن البودرة النقية.

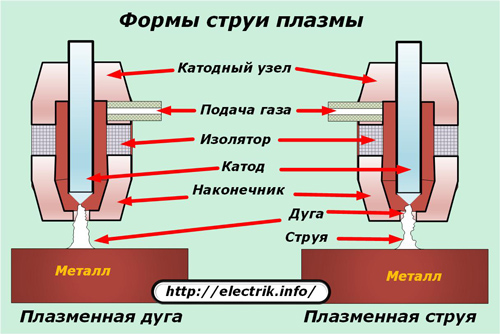

ميزات تصميم الشعلات

يمكن شرح طريقة تشغيل أحد أنواع مشاعل البلازما بالشكل أدناه.

يتم إنشاء قوس البلازما أثناء اللحام داخل الغلاف الجوي الواقي المتشكل من خلال توفير الغاز المحقن إلى منطقة العمل. انهم في كثير من الأحيان اختيار الأرجون.

يمكن للغاز المشكل بالبلازما (مصدر التأين) أن يعمل:

-

الأرجون.

-

النيتروجين.

-

الهيليوم.

-

الهواء؛

-

الهيدروجين.

-

مخاليط الغازات المدرجة.

ضع في اعتبارك ميزات عملها:

-

الهيدروجين متفجر.

-

يتم إطلاق النتريدات والأوزون من الهواء ؛

-

عزيز الهيليوم

-

يؤثر النيتروجين في درجات الحرارة العالية على البيئة.

غالبًا ما يتم اختيار التنغستن كمادة للأقطاب الكهربائية بسبب الخواص الميكانيكية الأكثر ملائمة ومقاومة درجات الحرارة العالية.

يتم تثبيت فوهة الغاز في الموقد ويتم نفخها بتيار واقي. يتم ضخ السائل البارد على طول الخطوط الهيدروليكية ويتم تسخينه.

توفر الأسلاك الحاملة للتيار الكهربائي الطاقة الكهربائية للتيار المباشر أو المتناوب للأقطاب الكهربائية.

لتشغيل قوس تشكيل البلازما ، يتم توصيل مصدر تيار بجهد حوالي 120 فولت للحام وحوالي 300 عند الخمول - للقطع.

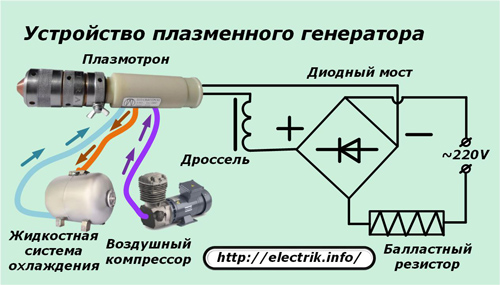

جهاز مولد البلازما

يمكن استخدام التيار المتردد أو التيار المباشر لبدء البلازما. كمثال ، فكر في تشغيل مولد من شبكة امدادات الطاقة التقليدية 220 فولت.

المقاوم الصابورة يحد من العرض الحالي. الخانق يتحكم في الحمل. يحول الجسر الصمام الثنائي جهدًا متناوبًا للمحافظة على قوس واجب.

يقوم ضاغط الهواء بتوصيل الغاز الواقي إلى الموقد ، ويقوم نظام تبريد هيدروليكي بتوزيع السائل في خطوط البلازما للحفاظ على إزالة الحرارة بشكل فعال.

تقنية لحام البلازما والقطع

لإشعال قوس اللحام والمحافظة عليه ، يتم استخدام طاقة التيار الكهربائي ، ولإثارة عدم ملامستها ، مذبذب (مصدر التذبذب).

يمكن أن يؤدي استخدام قوس تجريبي بين القطب والفوهة إلى تسهيل عملية بدء تشغيل البلازما بشكل ملحوظ.

سيسمح هذا اللحام بالانضمام إلى جميع المعادن والسبائك الموجودة في المستوى السفلي أو الرأسي تقريبًا.

بدون المعالجة المسبقة للحواف ، يمكن أن تكون الحواف ذات السماكة التي تصل إلى 15 مم ملحومة إلى الحواف.في هذه الحالة ، يتم تشكيل تغلغل مميز بأشكال محددة بسبب خروج نفاث البلازما خارج الجزء الخلفي للجزء الملحوم خلال الفتحات خلال.

في الواقع ، لحام البلازما في معظم الحالات هو عملية مستمرة مزدوجة:

-

قطع من خلال المواد الشغل.

-

موقع لحام قطع.

تعتمد تقنية القطع على:

-

طبقة معدنية منصهرة في موقع المعالجة ؛

-

تهب الكسر السائل في تيار البلازما.

سمك المعدن يؤثر على تقنية القطع. بالنسبة للمنتجات الرقيقة ، يتم استخدام قوس الطريقة غير المباشرة ، أما بالنسبة للمنتجات الأكثر سمكًا ، فإن مشاعل البلازما المتصلة مباشرة تعمل بشكل أفضل.

يعتبر قطع البلازما هو الأكثر اقتصادا لجميع المعادن ، بما في ذلك الكربون الصلب.

لأداء عمليات اللحام والقطع في البلازما ، تم تطوير الخطوط الآلية والتركيبات اليدوية.

أنواع اللحام بالبلازما

تؤثر قوة التيار المطبق على قوة القوس الذي تم إنشاؤه. يتم تحديد ثلاثة أنواع من اللحام حسب حجمها:

1. البلازما

2. متوسط

3. في التيارات العالية.

لحام البلازما الصغيرة

وهي تعمل على التيارات تقتصر على 0.1 ÷ 25 أمبير. هذه التكنولوجيا تستخدم في مجال الالكترونيات ، الأجهزة ، المجوهرات ، تصنيع الخوار ، الأغشية ، المزدوجات الحراريةرقائق وأنابيب رقيقة الجدران وحاويات ، مما يتيح لك توصيل الأجزاء بقوة بسماكة 0.2 ÷ 5 مم.

لمعالجة مواد مختلفة ، يتم تحديد توليفات من الغازات المكونة للبلازما والغازات الواقية ، ودرجة ضغط القوس ، والقرب من الأنود. عند معالجة المواد الرقيقة بشكل خاص ، يتم استخدام وضع النبض لتزويد القوس منخفض الأمبير بتزويد نبضات التيار ثنائي القطب.

أثناء مرور نبضة ذات قطبية واحدة ، يتم ترسيب أو لحام المعدن ، وعندما يتم إيقافه مؤقتًا بسبب تغير في الاتجاه ، يبرد المعدن ويتبلور ، ويتم إنشاء نقطة لحام. من أجل التعليم الجيد ، تم تحسين عملية تزويد التيار والإيقاف المؤقت. بالاقتران مع التحكم في السعة وإزالة الإلكترود ، يتيح ذلك تحقيق مركبات عالية الجودة من مختلف المعادن والسبائك.

لتنفيذ لحام البلازما الصغيرة ، تم تطوير العديد من التقنيات التي تأخذ في الاعتبار زوايا مختلفة من ميل مشاعل البلازما ، مما يخلق اهتزازات عرضية لتدمير طبقات الأكسيد ، وتحريك الفوهة بالنسبة إلى اللحام الجاري معالجته ، وطرق أخرى.

لحام البلازما في التيارات المتوسطة من 50 ÷ 150 أمبير المستخدمة في الإنتاج الصناعي ، الهندسة الميكانيكية وأغراض الإصلاح.

التيارات العالية من 150 أمبير تستخدم للحام البلازما ، والقيام في الظروف الصناعية بمعالجة الفولاذ سبائك منخفضة الكربون وسبائك النحاس والتيتانيوم والألومنيوم. يسمح لك بتقليل تكلفة حواف القطع ، وزيادة إنتاجية العملية ، وتحسين جودة اللحامات مقارنة بطرق القوس الكهربائي للمفاصل.

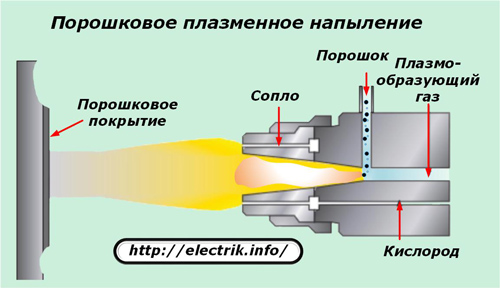

تسقيف معدن البلازما والرش السطحي

تتطلب أجزاء الماكينة الفردية توفير أسطح عالية القوة أو مقاومة لظروف درجات الحرارة العالية. تحقيقا لهذه الغاية ، وهي مغلفة بطبقة واقية من المعدن باهظة الثمن عن طريق طرق العلاج البلازما. للقيام بذلك ، يتم إدخال السلك المعدني أو المسحوق في حبيبات صغيرة في تيار البلازما ورشها في الحالة المنصهرة على السطح لتتم معالجتها.

مزايا هذه الطريقة:

-

قدرة البلازما على إذابة أي معادن ؛

-

القدرة على الحصول على سبائك من التراكيب المختلفة وإنشاء طبقات متعددة الطبقات ؛

-

توافر أشكال المعالجة من أي حجم ؛

-

راحة ضبط خصائص الطاقة للعمليات.

مزايا لحام البلازما

يختلف مصدر القوس الناتج عن اللحام بالبلازما عن التيار الكهربائي التقليدي:

1. منطقة اتصال أصغر على المعدن المعالج ؛

2. تأثير حراري أكبر بسبب اقتراب شكل أسطواني ؛

3. زيادة الضغط الميكانيكي للطائرة على المعدن (حوالي 6 ÷ 10 مرات) ؛

4. القدرة على الحفاظ على حرق القوس في التيارات المنخفضة ، وتصل إلى 0.2 أمبير.

لهذه الأسباب الأربعة ، يعتبر لحام البلازما أكثر واعدة ومتعددة الأغراض في معالجة المعادن. يوفر ذوبان أفضل في حجم منخفض.

يحتوي قوس البلازما على أعلى تركيز لدرجة الحرارة ويسمح لك بقطع ولحام المعادن ذات السماكة الزائدة حتى مع وجود زيادات معينة في المسافة من فوهة الموقد إلى الشغل.

بالإضافة إلى ذلك ، تختلف أجهزة لحام البلازما:

-

أبعاد صغيرة نسبيا ؛

-

الموثوقية في العمل ؛

-

بساطة تنظيم السلطة.

-

بداية سهلة

-

الإنهاء السريع لوضع التشغيل.

القصور

إن التكلفة العالية للمعدات تحد من إدخال لحام البلازما على نطاق واسع في جميع الصناعات وبين المؤسسات الصغيرة.

انظر أيضا في electro-ar.tomathouse.com

: